Od prostego interfejsu czujników po kompleksowe źródło danych diagnostycznych – IO-Link w ciągu kilkunastu lat zyskał status jednego z najistotniejszych standardów cyfrowej komunikacji w automatyce przemysłowej. Jego otwarty charakter, zgodność z normą IEC 61131-9 oraz rosnące możliwości integracyjne sprawiają, że jest dziś nie tylko narzędziem do obsługi pojedynczych urządzeń, ale elementem strategii cyfryzacji całych zakładów produkcyjnych.

Automatyka przemysłowa przez długi czas opierała się na prostych rozwiązaniach. Tradycyjne czujniki binarne i analogowe dostarczały tylko jedną informację – sygnał 0/1 albo wartość analogową – co w kontekście stale rosnących wymagań cyfrowej produkcji przestało być wystarczające.

IO-Link, wprowadzony na rynek w 2009 roku, otworzył drogę do wielowymiarowego odczytu danych – od kilku wartości procesowych, przez wyjście cyfrowe, po informacje diagnostyczne o urządzeniu. Co istotne, transmisja ma charakter w pełni cyfrowy, co eliminuje wielokrotne konwersje sygnału i czyni system odpornym na zakłócenia elektromagnetyczne. Dzięki temu operatorzy i integratorzy otrzymują wgląd w parametry pracy czujnika w czasie rzeczywistym, z możliwością zdalnej parametryzacji i szybkiej wymiany urządzeń bez konieczności żmudnej konfiguracji od podstaw.

Jednym z pionierów i wiodących promotorów tego standardu jest firma ifm electronic, która od lat rozwija zarówno ofertę czujników, jak i masterów IO-Link, a także wspiera integrację danych procesowych z systemami IIoT i aplikacjami analitycznymi.

Architektura systemu – prostota i elastyczność

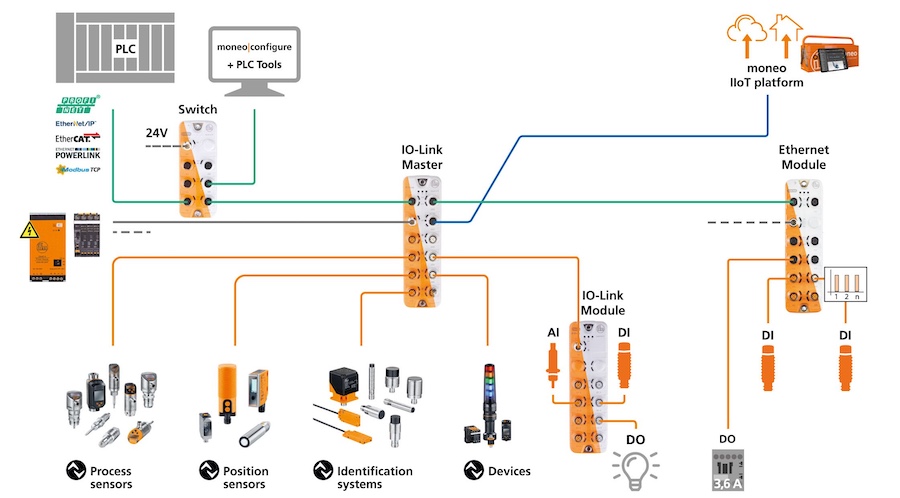

Każdy system IO-Link składa się z trzech podstawowych elementów: mastera IO-Link, standardowego przewodu łączeniowego oraz urządzenia I/O. Do komunikacji nie są wymagane ani ekranowane kable, ani specjalistyczne rozgałęźniki, co znacząco upraszcza projektowanie instalacji. Standard pozwala na dystans do 20 m między czujnikiem a masterem, a przy zastosowaniu wzmacniaczy – nawet do 200–240 m w zależności od trybu transmisji.

Mastery, będące sercem systemu, dostępne są w różnych wariantach, dostosowanych zarówno do warunków pracy, jak i charakteru aplikacji. W standardowych instalacjach przemysłowych stosuje się urządzenia o stopniu ochrony IP67, natomiast w przemyśle spożywczym i aplikacjach higienicznych – modele spełniające wymagania IP69K, odporne na mycie ciśnieniowe i agresywne środki czyszczące. Z kolei w rozwiązaniach szafkowych sprawdzają się kompaktowe mastery w obudowach IP20, przeznaczone do montażu w szafkach sterowniczych.

Na rynku dostępne są różne linie produktowe, które rozszerzają możliwości komunikacji. Przykładowo ifm electronic oferuje mastery umożliwiające szeregowe podłączenie (tzw. daisy-chain), a także wersje z niezależnym portem sieciowym IIoT do przesyłu danych do systemów nadrzędnych – np. do platformy ifm moneo. Użytkownik może wybierać pomiędzy urządzeniami wyposażonymi w 4 lub 8 konfigurowalnych portów IO-Link, co pozwala dopasować architekturę do skali instalacji.

IO-Link w praktyce – korzyści dla użytkownika

Największą wartością IO-Link jest uproszczenie pracy na każdym etapie cyklu życia urządzenia. Instalacja przebiega szybciej dzięki redukcji okablowania. Parametryzacja odbywa się zdalnie, a dane diagnostyczne są dostępne bezpośrednio w systemie nadrzędnym. W przypadku awarii wymiana czujnika ogranicza się do fizycznego podłączenia – nowy element automatycznie pobiera zapisane wcześniej ustawienia.

IO-Link umożliwia także konsolidację funkcji – jeden czujnik może jednocześnie mierzyć kilka wielkości procesowych, co zmniejsza liczbę potrzebnych urządzeń. Z punktu widzenia utrzymania ruchu istotne jest, że system sam generuje komunikaty o błędach, przewodach czy zanieczyszczeniach, pozwalając planować działania serwisowe w duchu predykcji, a nie reakcji.

Perspektywy rozwoju – od czujnika do chmury

Trendy związane z Przemysłem 4.0 wskazują, że IO-Link staje się uniwersalnym pomostem między warstwą czujnikową a systemami analityki danych. Otwartość standardu, wsparcie największych producentów i szeroka gama kompatybilnych urządzeń sprawiają, że można go wdrażać w każdej branży – od motoryzacji po spożywczą.

Coraz większe znaczenie mają także aplikacje chmurowe, gdzie dane z poziomu czujników trafiają bezpośrednio do platform IIoT, takich jak systemy monitoringu produkcji czy rozwiązania klasy MES i ERP. Dzięki IO-Link możliwe jest przesyłanie informacji procesowych i diagnostycznych, co umożliwia ich łatwe wykorzystanie w analizach predykcyjnych, raportowaniu czy optymalizacji produkcji. W tym kierunku rozwija się także ifm, oferując rozwiązania takie jak platforma moneo do analizy i wizualizacji danych z IO-Link.

IO-Link w pigułce – najważniejsze cechy:

- Cyfrowy, globalny standard komunikacji zgodny z IEC 61131-9.

- Odporność na zakłócenia dzięki w pełni cyfrowej transmisji.

- Zdalna parametryzacja i szybka wymiana czujników bez ponownej konfiguracji.

- Prosta infrastruktura kablowa – brak potrzeby stosowania ekranowanych przewodów, dystans pomiędzy czujnikiem, a masterem do 20 m (z możliwością zwiększenia).

- Elastyczna architektura systemu z różnymi wariantami masterów.

- Integracja z systemami IIoT i IT poprzez master IO-Link (OPC UA, MQTT, analityka danych).

- Wsparcie dla predykcyjnego utrzymania ruchu.